Оборудование и технологии

Производственная часть проекта была реализована в виде технологической цепочки полного цикла. Так как точность изготовления сплавов – 0,05%, точность на металлообрабатывающих переделах – 0,01 мм, контроль массы полуфабрикатов и изделий 0,01 грамм, производство можно отнести к разряду высокоточных. В производственном цикле задействовано 7 обрабатывающих переделов. Содержание основных драгоценных металлов в сплаве контролируется собственной лабораторией. Весь производственный процесс контролируется и управляется из единого центра Производственно – Диспетчерской Службой.

Краткое описание производственного цикла

- Металлургический передел.

На вход в производство поступают чистые металлы в виде банковских слитков золота и серебра, бескислородной меди и химически чистых лигатурных металлов. Слитки драгоценных металлов распускаются в стружку на строгальном станке. Из стружки драгоценных металлов и цветных металлов (легирующих элементов) составляется шихта. На участке плавки в индукционных печах из шихты формируются гранулы рабочего сплава.

После контроля содержания основного металла в сплаве из гранул в индукционной печи непрерывного литья отливается пруток для последующего изготовления проволоки или полоса для изготовления концевых элементов. |

|

| Гранулятор INDUTHERM GU500 | Печь непрерывного литья INDUTHERM CC400 |

После контроля содержания основного металла в сплаве из гранул в печах непрерывного литья отливается пруток для последующего изготовления проволоки или полоса для изготовления концевых элементов. Так как выпускается широкий сортамент сплавов, используются две печи непрерывного литья INDUTHERM CC400 и RAUTOMEAD RVSIII

|

|

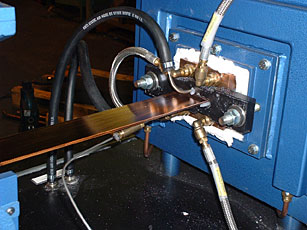

| Печь непрерывного литья RAUTOMEAD RVSIII | Отливка полосы на RAUTOMEAD RVSIII |

- Прокат и волочение.

Отливка прокатывается на прокатном стане до сечения размера 1*1 мм для прутка и 0,4 *45 мм для полосы.

|

|

| Прокатный стан Cavallin SM130 | Волочильный станок T12/7.5 |

Для рекристаллизации нагартованного полуфабриката используется печь статического отжига IECO Z05−25D. Пруток 1*1 мм доводится до товарного полуфабриката (проволоки диаметром от 0,20 мм до 1,50 мм) на волочильной машине и печи динамического отжига IECO Z08−604D

|

|

| Печь статического отжига IECO Z05−25D | Печь динамического отжига IECO Z08−604D |

- Обработка проволоки на формообразующих станках – автоматах

Из проволоки на цепевязальных станках формируется базовое полотно цепи. Для производства различных базовых плетений применяются различные типы станков. Для сборки полотна из нескольких параллельных нитей используются станки для лазерной сварки

|

|

|

|

| Станок SGW | Станок NONNA | Станок для лазерной сварки BK/XL |

- Пайка цепей термореактивным припоем

Для фиксирования места стыка у каждого звена полотна цепи используется пайка термореактивным припоем. Полотно цепи обрабатывается мелкодисперсным порошком припоя, при последующем нагреве обработанного полотна цепи в проходной печи для пайки припой локально (в месте стыка каждого звена) перегревает металл и каждое звено «запаивается само на себя».

|

|

| Конвейерная печь Z01−24D |

- Обработка полотна цепи давлением

Для расширения ассортимента выпускаемых цепей из базового полотна на прессовом оборудовании производятся производные от базового полотна. Полотно цепи пошагово деформируют в прессах.

|

|

| Пресс 30 тонн | Пресс BT-15 |

- Обработка полотна цепи резанием

Для того, чтобы цепи стали блестеть, их обрабатывают алмазными резцами на токарных и фрезерных станках с ЧПУ. Для обработки цепей, круглых в сечении, применяется пятикоординатный фрезерный станок с ЧПУ WT Evolution

|

|

| Станок для алмазной огранки STO | Фрезерный станок WT Evolution |

- Сборка изделия

Полотно цепи поступает на участок оконцовки. На этом участке полотно нарезается на мерные части. Каждый отрезок полотна снабжается концевым элементом и замком.

- Для формирования и установки концевых элементов используются станки

полуавтоматы:

с аргонно-дуговой сваркой SAF и пайкой припоем SCF

|  |

| Станок SAF | Станок SCF |

- Опробование в Государственной Инспекции Пробирного Надзора (ГИПН).

По российскому законодательству любое ювелирное изделие перед выпуском в свободное обращение должно пройти контроль в ГИПН. Каждое изделие производитель маркирует именником завода – изготовителя. В именнике зашифрован год выпуска и изготовитель изделия. После проверки содержания драгметалла в каждом изделии ГИПН на каждом изделии проставляет клеймо ГИПН. По клейму можно определить основной металл, из которого сделано изделие и проба по основному металлу.

- Маркировка и упаковка готового изделия

После возврата из ГИПН изделия проходят последний технический контроль, каждое изделие взвешивается с точностью до 0,01 грамма. Каждому изделию присваивается уникальный штрихкод. Для каждого изделия распечатываются бирки и под пломбу навешиваются на изделие.

- Лаборатория

Для контроля содержания золота в сплаве используется собственная лаборатория, где содержание золота определяется методом купелирования ISO 11426:1997 «Определение содержания золота в золотых ювелирных сплавах. Метод купелирования (пробирный анализ)».

Общий вид комплекта оборудования для лаборатории.